很多人問大型鑄鋼件廠家澆鋼件與鑄鋼件,它們在工藝流程和性能特點上存在顯著差異,具體如下:

澆鋼件是指通過連續(xù)澆注工藝制得的鋼鐵制品。優(yōu)勢在于能夠穩(wěn)定而連續(xù)地生產(chǎn)出尺寸規(guī)格均一、質(zhì)量一致的鋼材。其工藝流程往往包括煉鋼、澆注、冷卻、切割等步驟,從而形成中間毛坯或成品材料。由于連續(xù)性的生產(chǎn)方式,其尺寸精度和表面光潔度通常較高,適合規(guī)模化生產(chǎn)的需要。

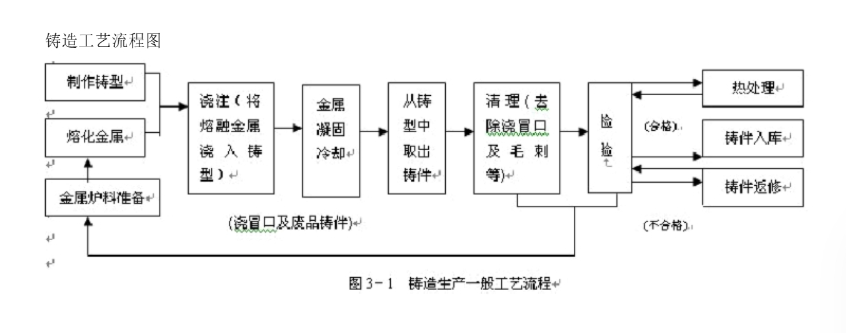

鑄鋼件是通過鑄造工藝制成的,流程是模具制備、熔煉鋼液、澆鑄、固化、脫模及后處理等。大型鑄鋼件廠家在進行鑄造時可以依據(jù)客戶的具體需求,采用不同類型的鑄造方法,如砂型鑄造、精密鑄造、低壓鑄造等,來制造形狀復雜、尺寸各異的鑄鋼件。鑄鋼件在完成鑄造后,一般需經(jīng)過熱處理、機加工和表面處理等多種工序以達到預期的機械性能和幾何精度。

性能特點方面:澆鋼件因其生產(chǎn)工藝的連續(xù)性,具有優(yōu)良的力學性能和較好的內(nèi)部組織均勻性。也因生產(chǎn)效率高,在成本上更具優(yōu)勢。相反,鑄鋼件因其靈活性和多樣性,生產(chǎn)形狀復雜、尺寸精確的鑄件,大型鑄鋼件廠家一般都是單件生產(chǎn),所需周期較長。

耐磨件鑄造技術

一、技術領域

本發(fā)明涉及鑄造技術領域,特別是一種耐磨件鑄造技術。

二、背景技術

耐磨件廣泛應用于礦山、水泥、電力、冶金等重型機械行業(yè),其質(zhì)量直接影響設備的使用壽命。傳統(tǒng)的耐磨件鑄造工藝存在一些問題,如砂眼、夾渣、氣孔等缺陷,導致耐磨件質(zhì)量不穩(wěn)定,使用壽命短。因此,開發(fā)一種新型的耐磨件鑄造技術具有重要意義。

三、發(fā)明內(nèi)容

針對上述問題,本發(fā)明提供一種耐磨件鑄造技術,該技術包括以下步驟:

1. 制備原料:選用高強度、高韌性的耐磨材料作為原料,如高鉻鑄鐵、鎳硬鑄鐵等;同時,選用低硫、低磷的優(yōu)質(zhì)生鐵和廢鋼作為輔料。

2. 熔煉:將原料和輔料放入感應電爐中進行熔煉,熔煉溫度控制在1500℃-1600℃之間,使原料充分熔化并混合均勻。

3. 凈化處理:對熔融的金屬進行凈化處理,去除其中的氣體和雜質(zhì),保證金屬的純凈度。

4. 澆注:將凈化處理后的金屬液澆注入模具中,澆注溫度控制在1400℃-1500℃之間。

5. 冷卻:使?jié)沧⒑蟮慕饘僭谀>咧芯徛鋮s,冷卻速度控制在20℃/h-30℃/h之間。

6. 脫模:待金屬完全冷卻后,將金屬從模具中脫出,并進行初步加工。

7. 后處理:對初步加工后的耐磨件進行熱處理和表面處理,提高其耐磨性能和使用壽命。

本發(fā)明的耐磨件鑄造技術,通過選用高強度、高韌性的耐磨材料作為原料,并優(yōu)化熔煉、凈化處理、澆注、冷卻等工藝參數(shù),提高了耐磨件的質(zhì)量和使用壽命。同時,本發(fā)明的鑄造技術還具有生產(chǎn)效率高、成本低等優(yōu)點。

四、附圖說明

圖1是本發(fā)明的耐磨件鑄造技術的工藝流程圖。

五、具體實施方式

以下結(jié)合附圖和實施例,對本發(fā)明進行詳細說明。但本發(fā)明的實施方式不限于以下實施例。

1. 制備原料:選用高鉻鑄鐵作為耐磨材料,其成分范圍為C:2.5-3.5%, Cr:10-20%,其余為Fe。同時,選用優(yōu)質(zhì)生鐵和廢鋼作為輔料。

2. 熔煉:將原料和輔料放入感應電爐中進行熔煉,熔煉溫度控制在1550℃,使原料充分熔化并混合均勻。

3. 凈化處理:對熔融的金屬進行吹氣攪拌,去除其中的氣體和雜質(zhì)。

4. 澆注:將凈化處理后的金屬液澆注入模具中,澆注溫度控制在1450℃。

5. 冷卻:使?jié)沧⒑蟮慕饘僭谀>咧芯徛鋮s,冷卻速度控制在25℃/h。

6. 脫模:待金屬完全冷卻后,將金屬從模具中脫出。

7. 后處理:對初步加工后的耐磨件進行淬火處理和回火處理,以提高其硬度和韌性。淬火溫度為950℃,回火溫度為650℃。

以上是本發(fā)明的具體實施方式,但本發(fā)明的保護范圍并不局限于此。任何熟悉本技術領域的技術人員在本發(fā)明揭露的技術范圍內(nèi),可輕易想到的變化或替換,都應涵蓋在本發(fā)明的保護范圍之內(nèi)。